В мире электромонтажа, где каждая минута на счету, на смену дрели, перфоратору и облакам пыли приходит технология, переворачивающая представление о скорости. Речь о прямом монтаже — методе, который позволяет закрепить кабельный канал, клипсу или коробку на бетоне или кирпиче за считанные секунды. Основной инструмент здесь — газовый нейлер, устройство, использующее энергию сгорания газового картриджа для забивания специальных крепежных элементов прямо в основу. Это не просто альтернатива, а принципиально иной подход, обещающий сократить время работ в разы, но имеющий свои тонкости и границы применения.

Суть технологии: как работает прямой монтаж

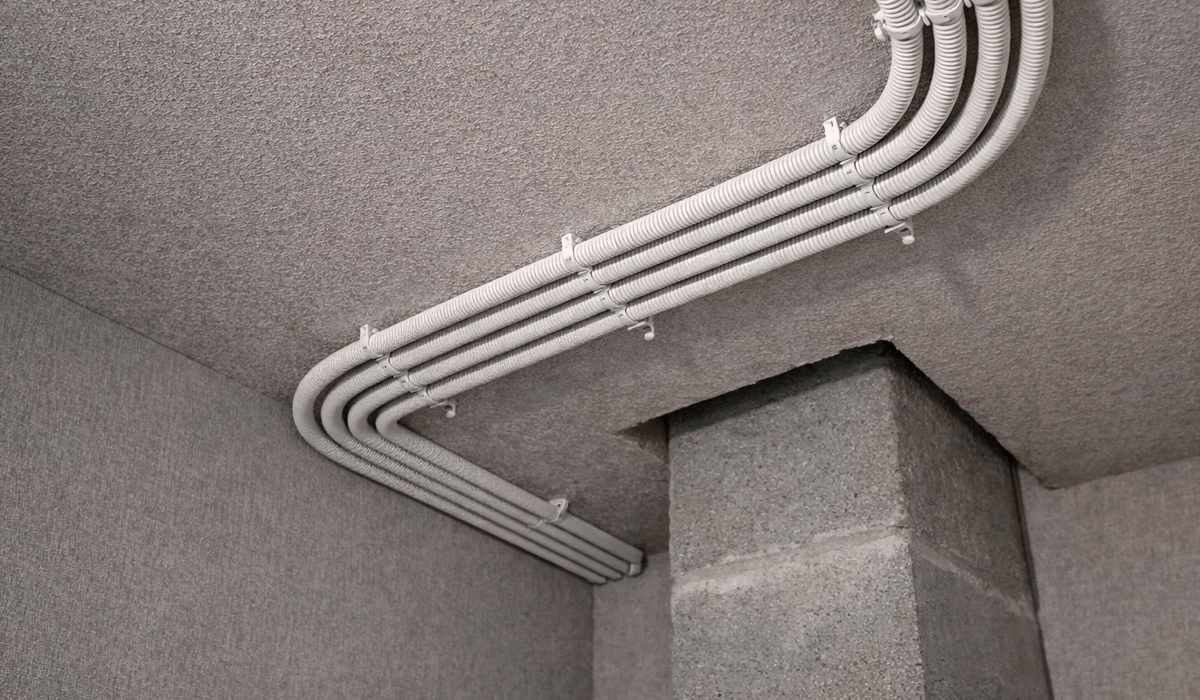

Классический монтаж открытой электропроводки или элементов крепления подразумевает несколько трудоемких этапов: разметка, сверление отверстия перфоратором, установка дюбеля и, наконец, вкручивание шурупа. Прямой монтаж вычеркивает из этого процесса все средние шаги. Специальный крепеж (часто это гвозди с особым профилем и прочностью) с помощью газового монтажного пистолета забивается напрямую в материал стены, потолка или пола. Сила выстрела рассчитана так, чтобы гвоздь надежно вошел в бетон, кирпич или сталь, создавая прочное соединение без предварительного сверления.

Это меняет всю логику работы на объекте. Электрику больше не нужно тащить за собой тяжелый перфоратор, набор сверл и буров, а также пылесос для уборки неизбежного количества строительной пыли. Весь инструмент — это компактный газовый нейлер и магазин с крепежом. Как отмечают практикующие специалисты, время фиксации одной точки, например, кабельной клипсы, сокращается с полутора минут до примерно десяти секунд. На масштабах всего объекта это экономия многих часов, а иногда и дней работы.

Однако эта скорость и простота возможны только при использовании специализированных расходных материалов и строгом соблюдении правил безопасности. Крепеж предназначен для определенных типов оснований, а мощность заряда в пистолете должна быть адекватно подобрана, чтобы избежать рикошета или недостаточной фиксации. Это технология для профессионалов, которые понимают ее физику и ограничения.

Ключевые преимущества и области применения

Главный козырь технологии — радикальное увеличение скорости работ. Но за этим следует целый шлейф других выгод, которые особенно ценятся на коммерческих и промышленных объектах, где время — деньги, а чистота — требование заказчика.

- Мгновенная экономия времени: Как уже упоминалось, процесс крепления одной точки ускоряется в разы. Это критически важно при прокладке длинных трасс, монтаже систем освещения в больших помещениях или сжатых сроках сдачи объекта.

- Абсолютная чистота: Исчезает основная проблема классического монтажа — бетонная пыль, которая проникает повсюду и требует долгой уборки. При работе с газовым пистолетом пыль не образуется вообще, что позволяет вести работы в чистых зонах, офисах с действующей техникой или жилых помещениях с частичной отделкой.

- Минимальный шум: Глухие хлопки выстрелов газового нейлера несравнимо тише пронзительного гула перфоратора. Это открывает возможность работы в ночные смены в жилых районах, больницах, учебных заведениях и других местах с жесткими ограничениями по уровню шума.

- Меньшая усталость оператора: Оператору не нужно удерживать тяжелый вибрирующий перфоратор и прилагать значительные физические усилия для сверления и закручивания. Работа с газовым нейлером менее нагрузочна, что повышает производительность в течение всей смены.

Эти преимущества определяют и основные ниши применения технологии. Она идеальна для масштабных проектов по монтажу открытой электропроводки в кабель-каналах и гофротрубах, где требуется зафиксировать сотни клипс и хомутов. Она незаменима при креплении лотков, коробов и силового оборудования к бетонным стенам и перекрытиям на производстве. Кроме того, это отличное решение для оперативного ремонта или добавления новых линий в уже готовых помещениях, где любая пыль — это катастрофа для дорогого ремонта.

Что нужно для работы: инструменты и материалы

Переход на технологию прямого монтажа требует не просто покупки нового пистолета, а формирования совершенно другой системы крепления. Вот ключевые компоненты:

- Инструмент: Сердце системы — сам газовый нейлер. Он работает на сменных газовых баллончиках (чаще всего содержащих пропан или смесь пропана и бутана) и использует одноразовые пистолеты-патроны с крепежом. Современные модели оснащены системами безопасности, регулировкой мощности и эргономичными рукоятками.

- Специализированный крепеж: Это не обычные гвозди. Крепеж для прямого монтажа изготавливается из высокопрочной закаленной стали и имеет особую геометрию наконечника и стержня для оптимального проникновения в плотный материал. Он поставляется в обоймах, которые вставляются в инструмент.

- Аксессуары для монтажа: Производители предлагают полный спектр элементов, адаптированных под эту технологию. В ассортименте можно найти специальные клипсы для кабеля и гофры, площадки под стяжку, монтажные пластины и даже распределительные коробки с площадкой для крепления прямо со ствола пистолета.

По сути, это замкнутая экосистема, где все компоненты оптимизированы друг под друга. Попытка сэкономить на крепеже, используя несертифицированные расходники, может привести к поломке дорогого инструмента и небезопасному результату работы.

Сравнение методов: прямая фиксация vs классический монтаж

В следующей таблице наглядно представлены ключевые различия между двумя технологиями, что поможет принять взвешенное решение для конкретного проекта.

| Параметр сравнения | Технология прямого монтажа | Классический монтаж (перфоратор/дюбель) |

| Принцип работы | Ударное забивание крепежа в основание без сверления. | Сверление отверстия с последующей установкой дюбеля и шурупа. |

| Основной инструмент | Газовый или пороховой монтажный пистолет (нейлер). | Перфоратор (или ударная дрель), шуруповерт. |

| Среднее время на точку крепления | 5-15 секунд. | 1-3 минуты (со сверлением и очисткой отверстия). |

| Образование пыли | Отсутствует полностью. | Обильное, требуется уборка. |

| Уровень шума | Умеренный (глухой хлопок). | Высокий (визг сверления, удары). |

| Стоимость работ | Выше за счет дорогих расходников, но ниже трудозатрат. | Ниже по материалам, но выше по времени/рабочей силе. |

| Подходящие основания | Бетон, полнотелый кирпич, камень, сталь. | Практически любые (бетон, кирпич, блоки, гипсокартон с выбором дюбеля). |

Практические шаги: как выполнить прямой монтаж

Работы по прямому монтажу электропроводки следуют стандартному плану, но с существенными упрощениями на этапе фиксации. Вот пошаговая последовательность:

- Подготовка и планирование. Этот этап не отличается от традиционного: составляется подробная схема прокладки кабельных трасс с указанием всех точек крепления, розеток, выключателей и распределительных коробок. Выбираются соответствующие элементы крепежа (клипсы, коробки) из линеек, предназначенных для прямого монтажа.

- Разметка. По схеме на поверхности наносятся линии будущих трасс и точки установки элементов. Точность разметки критически важна, так как исправить положение забитого крепежа почти невозможно.

- Крепление элементов (ключевое отличие). Вместо сверления и вкручивания, оператор приставляет клипсу, коробку или площадку к отмеченной точке, приставляет к ней ствол газового нейлера и делает выстрел. Встроенный в аксессуар крепеж (или отдельный гвоздь) мгновенно фиксирует элемент на поверхности. Весь процесс занимает секунды.

- Прокладка кабеля и коммутация. После того как все элементы закреплены, в них укладываются кабели, производится подключение розеток, выключателей и расключение в коробках. Благодаря высокой скорости монтажа базы, этот этап начинается гораздо раньше.

Важнейший аспект, который предваряет все работы, — проверка основания. С помощью пробных выстрелов (если разрешено) или иными методами необходимо убедиться, что материал стены обладает необходимой несущей способностью для данного типа крепежа.

Оборотная сторона медали: ограничения и недостатки

Несмотря на кажущееся совершенство, прямой монтаж — не серебряная пуля для всех задач. Его возможности ограничены физическими свойствами материалов и требованиями к надежности. Во-первых, технология эффективна только для прочных, плотных оснований: бетона, полнотелого кирпича, стали. Для пустотелого кирпича, пеноблоков или гипсокартона она неприменима — крепеж просто не будет держаться или разрушит хрупкий материал. Во-вторых, прочность соединения, хотя и высока, в некоторых случаях может уступать классическому анкерному креплению, особенно под длительной динамической нагрузкой или на отрыв. Это требует тщательного инженерного расчета для ответственных узлов.

Еще один существенный момент — стоимость. Сам инструмент, газовый нейлер, и специализированный крепеж к нему имеют высокую начальную цену. Использование технологии становится экономически оправданным при большом объеме работ, где экономия на трудозатратах и времени перекрывает расходы на оборудование. Для разовой установки одной розетки в квартире она не подойдет. Также нельзя забывать о безопасности. Работа с инструментом, использующим энергию взрыва, требует специального обучения и неукоснительного соблюдения инструкций. Рикошет, неправильно подобранный заряд или попытка работать с неподходящим материалом могут привести к травмам.

комментарии